原生视觉赋能柔性智造 达明机器人引领3C行业协作新范式

2026年01月23日/ 浏览 8

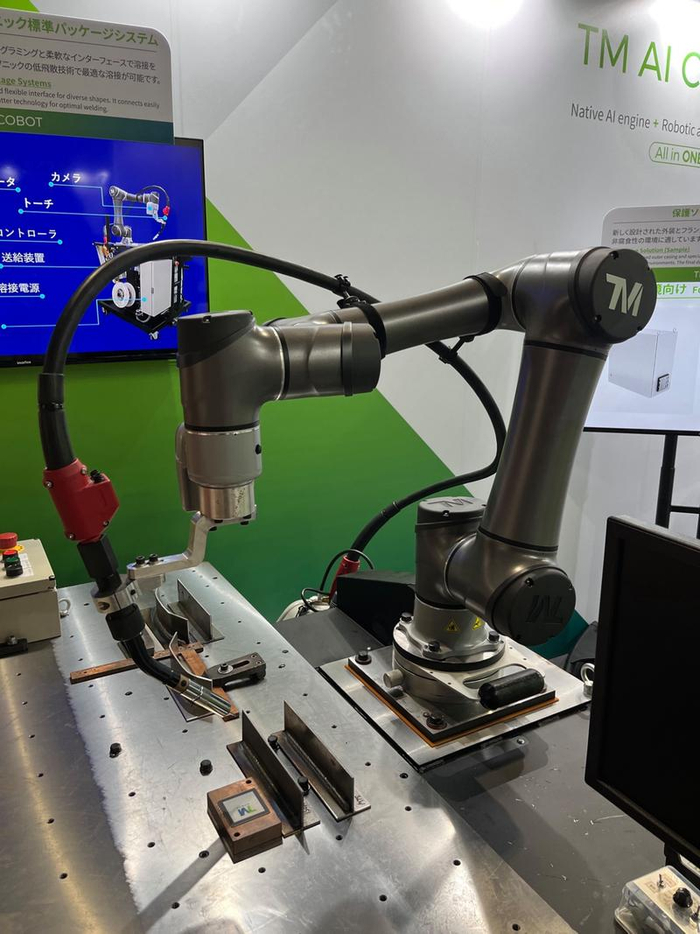

随着3C行业向多品种、小批量、高精度方向加速转型,柔性自动化成为破解生产瓶颈的核心密钥。作为全球一体化协作机器人领军品牌,达明机器人(Techman Robot)依托“机器人本体+原生AI视觉”的创新架构,以毫米级精度、高效部署能力与全场景适配性,为3C电子制造注入智能动能,持续领跑全球协作机器人赛道。目前,其产品已服务全球50余个国家和地区的3C头部企业,成为行业智能化升级的首选合作伙伴。

成立于2016年的达明机器人,依托母公司广达集团深厚的制造基因与技术积淀,自创立之初便确立“视觉与机器人深度融合”的发展路径,打破传统协作机器人需额外集成视觉系统的行业痛点。不同于外接视觉模块的拼凑式设计,达明机器人将AI视觉系统原生植入本体,仅通过单一控制器与软件即可同步管控机械动作、视觉识别与智能决策,实现“手眼合一”的一体化操作,部署效率较传统方案提升60%以上,大幅降低3C企业的自动化改造门槛。

在3C制造最核心的精度与柔性需求上,达明机器人凭借自研技术构建起核心壁垒。其专利TM Landmark动态视觉补偿技术,可通过物理标签构建独立空间坐标系,实时捕捉位置、角度、倾斜度等多维信息,结合自动变焦视觉与高精度补偿算法,实现±0.01mm级别的执行精度。即便在产线震动、光照变化或机器人基座偏移等复杂场景下,系统仍能动态修正误差,确保精密操作的稳定性,完美适配3C产品微小部件装配、半导体晶圓盒搬运等高端场景。

针对3C行业高频次的外观检测与快速换产需求,达明机器人推出AI视觉飞拍检测方案,重新定义检测效率标杆。该方案融合同步运动控制与AI智能算法,可在高速运动中完成精准成像与瑕疵识别,单个工件检测时间仅需0.5秒,无需中断产线等待拍照,较传统静态检测效率提升3倍以上。无论是手机外壳的细微划痕、电路板的焊点缺陷,还是柔性部件的褶皱、飞线等问题,均可被精准捕捉,误判率控制在行业超低水平,配合TM Image Manager软件,实现品质管控、过程追溯与流程调整的一站式管理。

在实际应用场景中,达明机器人的全系列产品已实现3C制造全流程覆盖。针对轻型精密作业,其紧凑型协作机器人可完成手机屏幕贴合、摄像头模组组装等精细任务,凭借友好的人机协作设计,无需安全围栏即可与工人协同作业,大幅提升产线空间利用率;针对重型负载需求,TM30S大负载协作机器人以35公斤负载能力与宽广工作范围,胜任服务器机箱搬运、批量零部件码垛等任务,兼顾效率与安全性。在某头部手机厂商的组装车间,达明机器人通过“视觉定位+精准装配”一体化方案,将部件装配良率从97%提升至99.8%,单条产线人工成本降低40%。

除核心技术优势外,达明机器人以全球化服务网络与灵活解决方案,持续深化3C行业布局。依托遍布全球的技术支持中心与备件库,可为客户提供48小时极速响应服务,配合定制化技术培训与软件升级支持,确保设备稳定运行。其推出的Vision Demo Kit开发套件,支持“眼在手”“眼到手”等多模式手眼协同配置,企业可根据生产需求灵活调整应用场景,快速适配新品迭代带来的产线调整需求,缩短研发到量产的周期。

面对工业4.0与智能制造的深化发展,3C行业的自动化需求正从单一设备向系统级智能升级。达明机器人持续加大研发投入,在AI算法优化、低功耗设计、多机器人协同等领域不断突破,目前已实现22-60V宽电压直流直驱设计,整机功耗控制在200-300W,为3C企业绿色生产提供支撑。未来,达明机器人将继续以技术创新拓展协作机器人能力边界,推动3C制造向更柔性、更高效、更智能的方向迈进,助力全球制造业实现高质量升级。